La sfida

Con due stabilimenti nel sud della Polonia, a Wałbrzych e Jelcz-Laskowice, Toyota Motor Manufacturing Poland (TMMP) è il centro della produzione europea di propulsori convenzionali e ibridi di Toyota. I due stabilimenti hanno una capacità produttiva combinata di 1,5 milioni di componenti all'anno.

TMMP produce motori, trasmissioni e transaxle che vengono inviati a uno degli stabilimenti di assemblaggio Toyota in Repubblica Ceca, Francia Gran Bretagna, Russia, Turchia, Sudafrica o Giappone. Quindi, l'azienda gioca un ruolo fondamentale nella catena di produzione di Toyota. Eventuali ritardi o interruzioni influiscono sugli altri stabilimenti e possono essere molto costosi.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPPer questo motivo, TMMP è alla continua ricerca di modi per migliorare l'affidabilità e la produttività delle sue linee di assemblaggio. Nel 2015, l'azienda ha deciso impegnarsi nel miglioramento dell'affidabilità degli elementi in carburo di silicio (SiC) utilizzati nella fonderia dello stabilimento di Wałbrzych. L'elemento medio era instabile e aveva una durata di sette mesi, cosa inaccettabile che ha portato a molte interruzioni della produzione.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPPer questo motivo, TMMP è alla continua ricerca di modi per migliorare l'affidabilità e la produttività delle sue linee di assemblaggio. Nel 2015, l'azienda ha deciso impegnarsi nel miglioramento dell'affidabilità degli elementi in carburo di silicio (SiC) utilizzati nella fonderia dello stabilimento di Wałbrzych. L'elemento medio era instabile e aveva una durata di sette mesi, cosa inaccettabile che ha portato a molte interruzioni della produzione.

"Per noi, i fattori più importanti negli elementi riscaldanti sono la lunga durata e la manutenzione facile e sicura", spiega Wojciech Dżugała, Assistant Manager di TMMP per la manutenzione della fusione di alluminio. "Essere in grado di sostituire gli elementi nei tempi previsti permette di soddisfare entrambe le esigenze. In questo modo non si verificano interruzioni della produzione e il nostro personale di manutenzione non deve lavorare sotto stress e pressioni estreme, riducendo i rischi per la sicurezza".

Soluzione

Il primo passo è stato contattare Kanthal, poiché l'azienda aveva aiutato con successo TMMP a riprogettare i nuovi elementi riscaldanti a cartuccia Tubothal® solo pochi anni prima. Questi cambiamenti hanno aumentato la durata media degli elementi da 12 mesi a 18 mesi.

Sławomir Nowacki, Maintenance Engineer, TMMP"Abbiamo descritto il problema che stavamo riscontrando e suggerito di migliorare i collegamenti, che rappresentavano il nostro principale punto debole", afferma Sławomir Nowacki, Maintenance Engineer di TMMP. "Sulla base di questa proposta, abbiamo lavorato insieme al concetto di un nuovo elemento. Non potevamo semplicemente ottenere immediatamente il prodotto che desideravamo: era un processo che dovevamo affrontare insieme".

Sławomir Nowacki, Maintenance Engineer, TMMP"Abbiamo descritto il problema che stavamo riscontrando e suggerito di migliorare i collegamenti, che rappresentavano il nostro principale punto debole", afferma Sławomir Nowacki, Maintenance Engineer di TMMP. "Sulla base di questa proposta, abbiamo lavorato insieme al concetto di un nuovo elemento. Non potevamo semplicemente ottenere immediatamente il prodotto che desideravamo: era un processo che dovevamo affrontare insieme".

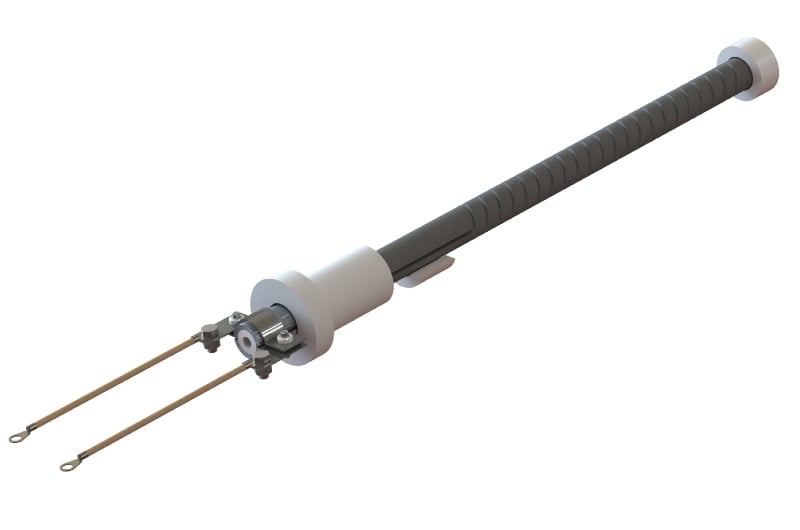

Kanthal ha quindi iniziato a riprogettareare il collegamento sul suo elemento Globar® SiC per ridurre il rischio di guasti elettrici garantendo e al contempo assicurando minime perdite di calore dal forno. Dopo diversi mesi di sperimentazione con diverse soluzioni e modifiche, è stata perfezionata una versione finale. Tale versione includeva uno speciale terminale freddo e un manicotto di supporto sui terminali freddi per garantire una perdita di calore minima e una maggiore efficienza. Comprendeva anche un cavo con isolamento per alte temperature e selle speciali per garantire un collegamento più solido e duraturo.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

Risultato

All'inizio del progetto, TMMP era alla ricerca di un elemento SiC che potesse offrire 12 mesi di stabilità. Dopo quattro anni di utilizzo degli elementi Globar personalizzati di Kanthal, la durata media è di 24 mesi. Il miglioramento è così notevole che ora TMMP sta utilizzando l'elemento riprogettato anche negli altri suoi stabilimenti in Europa.

Un altro vantaggio è rappresentato da tempi di consegna più brevi e costi di spedizione inferiori. Questo perché gli elementi riscaldanti Globar® sono prodotti in Europa. I precedenti elementi SiC venivano prodotti in Giappone.

"Il risultato finale è stato un miglioramento completo e siamo molto soddisfatti ", afferma Dżugała. "È fantastico sapere che Kanthal è aperta a discussioni e modifiche ai suoi prodotti. Per noi è importante poter lavorare con fornitori che possono cooperare e trovare soluzioni ai nostri problemi".

Toyota Motor Manufacturing Poland

- Consists of two plants: Wałbrzych and Jelcz-Laskowice, both in southwestern Poland.

- Produces powertrain components, including engines, transmissions and transaxles for conventional and hybrid vehicles.

- Supplies components to assembly plants in the Czech Republic, France, Britain, Russia, Turkey, South Africa and Japan.

- Production capacity of 1.5 million components per year.

- The two plants have a combined floor space of 149,000 square meters.

- 2,896 employees.