Desafio

Localizada em duas fábricas no sul da Polônia, em Wałbrzych e Jelcz-Laskowice, a Toyota Motor Manufacturing Poland (TMMP) é o centro da produção europeia de trens de força convencionais e híbridos da Toyota. As duas fábricas têm uma capacidade de produção combinada de 1,5 milhão de componentes por ano.

A TMMP produz motores, transmissões e eixos que são enviados para uma das montadoras da Toyota na República Tcheca, na França, no Reino Unido, na Rússia, na Turquia, na África do Sul ou no Japão. Assim sendo, a empresa desempenha um papel essencial na cadeia de produção da Toyota. Quaisquer atrasos ou paralisações terão um efeito multiplicador em outras fábricas e podem ser caros.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPComo resultado, a TMMP busca continuamente maneiras de aumentar a confiabilidade e a produtividade em suas linhas de montagem. Em 2015, a empresa decidiu investigar a possibilidade de aumento da confiabilidade dos elementos de carbeto de silício (SiC) usados na oficina de fundição da fábrica de Wałbrzych. O elemento médio era instável e durava sete meses, o que era inaceitável e resultava em muitas paralisações na produção.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPComo resultado, a TMMP busca continuamente maneiras de aumentar a confiabilidade e a produtividade em suas linhas de montagem. Em 2015, a empresa decidiu investigar a possibilidade de aumento da confiabilidade dos elementos de carbeto de silício (SiC) usados na oficina de fundição da fábrica de Wałbrzych. O elemento médio era instável e durava sete meses, o que era inaceitável e resultava em muitas paralisações na produção.

“Para nós, os fatores mais importantes quando se trata de elementos de aquecimento são vida útil longa e facilidade e segurança para manutenção”, explica Wojciech Dżugała, gerente adjunto de manutenção da fundição de alumínio da TMMP. “A capacidade de substituir elementos dentro do cronograma nos ajuda a atender a ambas as necessidades. Isso significa que não há interrupção na produção e que a nossa equipe de manutenção não precisa trabalhar sob estresse e pressão, reduzindo os riscos de segurança.”

Solução

A primeira etapa foi entrar em contato com a Kanthal, que já tinha ajudado a TMMP a projetar novos elementos de aquecimento do tipo cartucho Tubothal® alguns anos atrás. Essas modificações aumentaram a vida útil média dos elementos de 12 para 18 meses.

Sławomir Nowacki, Maintenance Engineer, TMMP“Explicamos nosso problema e propusemos que as conexões fossem melhoradas, pois este era o principal ponto fraco”, diz Sławomir Nowacki, engenheiro de manutenção na TMMP. “Com base nisso, trabalhamos juntos para projetar um novo elemento. Não podíamos simplesmente escolher um produto da prateleira; era um processo que precisávamos atravessar juntos.”

Sławomir Nowacki, Maintenance Engineer, TMMP“Explicamos nosso problema e propusemos que as conexões fossem melhoradas, pois este era o principal ponto fraco”, diz Sławomir Nowacki, engenheiro de manutenção na TMMP. “Com base nisso, trabalhamos juntos para projetar um novo elemento. Não podíamos simplesmente escolher um produto da prateleira; era um processo que precisávamos atravessar juntos.”

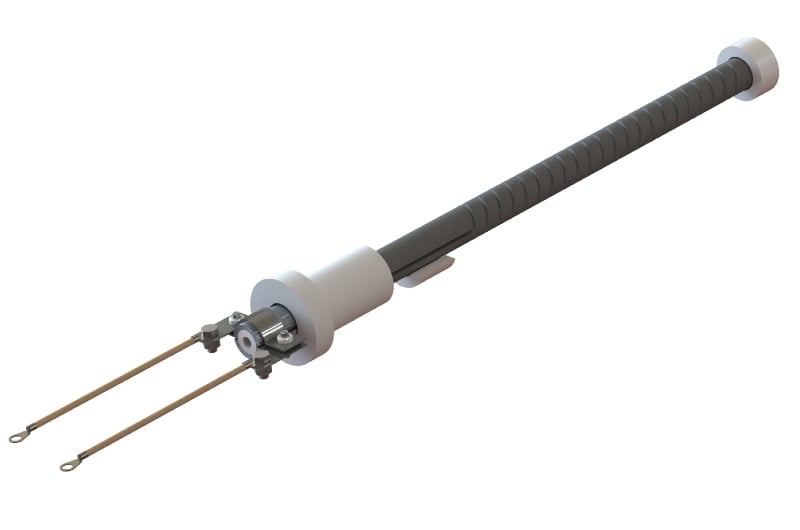

A Kanthal começou a trabalhar no novo design da conexão no elemento de SiC Globar® para reduzir o risco de falha elétrica e, ao mesmo tempo, garantir perda mínima de calor do forno. Após alguns meses testando diferentes soluções e modificações, a versão final foi aperfeiçoada. Ela incluía um terminal frio especial e uma luva de suporte nas extremidades frias, o que garantiu perda mínima de calor e maior eficiência. Também incluía um cabo com isolamento de alta temperatura e selas especiais para garantir uma conexão mais forte e durável.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

Resultado

No início do projeto, a TMMP solicitou um elemento de SiC que proporcionasse estabilidade por 12 meses. Após quatro anos de uso dos elementos Globar personalizados da Kanthal, a vida útil média é de 24 meses. A melhoria foi tão impressionante que a TMMP passou a compartilhar o elemento reprojetado com suas outras fábricas na Europa.

Como benefício adicional, os tempos de entrega são mais curtos e os custos de envio mais baixos, já que o elemento Globar® é fabricado na Europa. Os elementos de SiC anteriores eram feitos no Japão.

“O resultado final é uma melhoria total e estamos muito satisfeitos”, afirma Dżugała. “É muito bom saber que a Kanthal está aberta a discussões e a fazer modificações em seus produtos. É importante para nós poder trabalhar com fornecedores dispostos a cooperar e encontrar soluções para os nossos problemas.”

Toyota Motor Manufacturing Poland

- Consists of two plants: Wałbrzych and Jelcz-Laskowice, both in southwestern Poland.

- Produces powertrain components, including engines, transmissions and transaxles for conventional and hybrid vehicles.

- Supplies components to assembly plants in the Czech Republic, France, Britain, Russia, Turkey, South Africa and Japan.

- Production capacity of 1.5 million components per year.

- The two plants have a combined floor space of 149,000 square meters.

- 2,896 employees.