Desafío

Ubicado en dos plantas en el sur de Polonia, en Wałbrzych y Jelcz-Laskowice, Toyota Motor Manufacturing Poland (TMMP) es el centro de producción europea de motores convencionales e híbridos de Toyota. Las dos plantas tienen una capacidad de producción combinada de 1,5 millones de componentes por año.

TMMP produce motores, transmisiones y ejes transversales que se envían a alguna de las plantas de montaje de Toyota en la República Checa, Francia, Gran Bretaña, Rusia, Turquía, Sudáfrica o Japón. Como tal, la empresa juega un papel vital en la cadena de producción de Toyota. Cualquier retraso o parada tendría un efecto dominó en otras plantas y puede ser costoso.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPComo resultado, TMMP busca continuamente formas de mejorar la fiabilidad y la productividad en sus líneas de montaje. En 2015, decidió investigar la mejora de la fiabilidad de los elementos de carburo de silicio (SiC) utilizados en el taller de fundición de la planta de Wałbrzych. El elemento medio era inestable y duraba siete meses, lo que era inaceptable y provocó demasiadas paradas en la producción.

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPComo resultado, TMMP busca continuamente formas de mejorar la fiabilidad y la productividad en sus líneas de montaje. En 2015, decidió investigar la mejora de la fiabilidad de los elementos de carburo de silicio (SiC) utilizados en el taller de fundición de la planta de Wałbrzych. El elemento medio era inestable y duraba siete meses, lo que era inaceptable y provocó demasiadas paradas en la producción.

"Para nosotros, los factores más importantes cuando se trata de elementos de calentamiento son una larga vida útil y facilidad y seguridad de mantenimiento", explica Wojciech Dżugała, subdirector de mantenimiento de fundición, TMMP. "Poder reemplazar elementos en el plazo previsto ayuda a satisfacer ambas necesidades. Esto significa que no hay paradas en la producción y también que nuestro personal de mantenimiento no necesita trabajar bajo demasiado estrés y presión, lo que reduce los riesgos de seguridad".

Solución

El primer paso fue contactar con Kanthal, ya que había ayudado con éxito a TMMP a rediseñar nuevos elementos calefactores de cartucho de Tubothal® solo unos pocos años antes. Esas modificaciones hicieron que aumentara la vida útil media de los elementos desde 12 meses hasta 18.

Sławomir Nowacki, Maintenance Engineer, TMMP"Explicamos nuestro problema y propusimos que se mejoraran las conexiones, ya que este era el principal punto débil", dice Sławomir Nowacki, ingeniero de mantenimiento, TMMP. "En base a esto, trabajamos juntos para diseñar un nuevo elemento. No podíamos sacar un producto del estante sin más; era un proceso que teníamos que recorrer juntos".

Sławomir Nowacki, Maintenance Engineer, TMMP"Explicamos nuestro problema y propusimos que se mejoraran las conexiones, ya que este era el principal punto débil", dice Sławomir Nowacki, ingeniero de mantenimiento, TMMP. "En base a esto, trabajamos juntos para diseñar un nuevo elemento. No podíamos sacar un producto del estante sin más; era un proceso que teníamos que recorrer juntos".

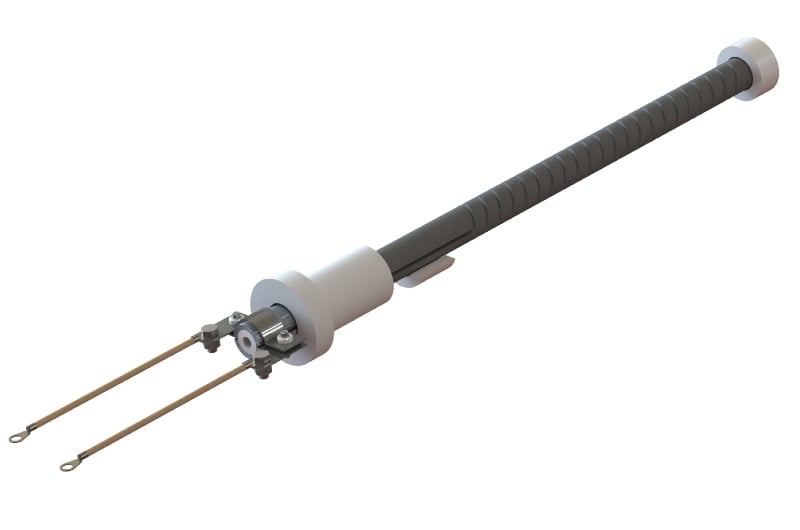

Kanthal luego se puso a trabajar en el rediseño de la conexión de su elemento SiC de Globar® para reducir el riesgo de fallos eléctricas y, al mismo tiempo, garantizar una pérdida mínima de calor del horno. Después de unos meses de probar diferentes soluciones y modificaciones, se perfeccionó una versión final. Incluía un terminal frío especial y un manguito de soporte en los extremos fríos, lo que aseguraba una mínima pérdida de calor y una mayor eficiencia. También incluía un cable con aislamiento de alta temperatura y monturas especiales para asegurar una conexión más fuerte y duradera.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

Resultado

Al inicio del proyecto, TMMP solicitó un elemento de SiC que pudiera proporcionar estabilidad durante 12 meses. Tras cuatro años de uso de los elementos Globar personalizados de Kanthal, la vida útil media es de 24 meses. La mejora es tan espectacular que desde entonces TMMP ha compartido el elemento rediseñado con sus otras plantas en Europa.

Como beneficio adicional, los tiempos de entrega son más cortos y los costes de envío más bajos ya que el elemento Globar® se fabrica en Europa; los anteriores elementos SiC se fabricaban en Japón.

"El resultado final es una mejora total y estamos muy satisfechos", dice Dżugała. "Es estupendo saber que Kanthal está abierto a debatir y realizar modificaciones en sus productos. Es importante para nosotros poder trabajar con proveedores que puedan cooperar y encontrar soluciones a nuestros problemas".

Toyota Motor Manufacturing Poland

- Consists of two plants: Wałbrzych and Jelcz-Laskowice, both in southwestern Poland.

- Produces powertrain components, including engines, transmissions and transaxles for conventional and hybrid vehicles.

- Supplies components to assembly plants in the Czech Republic, France, Britain, Russia, Turkey, South Africa and Japan.

- Production capacity of 1.5 million components per year.

- The two plants have a combined floor space of 149,000 square meters.

- 2,896 employees.