Nonostante una serie di vari tentativi infruttuosi per riuscire a produrre una lega super resistente, il metallurgista Roger Berglund e il suo team si sono rifiutati di rinunciare alla ricerca che avrebbe aggiunto linfa all'imminente rivoluzione informatica. Più di 30 anni dopo, Kanthal® APM è ancora uno dei prodotti più venduti dell'azienda.

Krister Estelli and Roger Berglund (to the right) doing an early manufacturing trial of Kanthal APM in 1987.Nel 1986, durante il suo secondo giorno di lavoro in Kanthal, Roger fu coinvolto direttamente in un progetto che mirava all'utilizzo della polvere nella produzione di una nuova lega sperimentale in grado di resistere alle crescenti richieste produttive.

Krister Estelli and Roger Berglund (to the right) doing an early manufacturing trial of Kanthal APM in 1987.Nel 1986, durante il suo secondo giorno di lavoro in Kanthal, Roger fu coinvolto direttamente in un progetto che mirava all'utilizzo della polvere nella produzione di una nuova lega sperimentale in grado di resistere alle crescenti richieste produttive.

La ragione per lo sviluppo di un nuovo prodotto era semplice. I semiconduttori utilizzati nell'elettronica sono costituiti da wafer di silicio che devono essere lavorati a temperature molto precise, in un intervallo tra 1.250 - 1.280 °C (2.280 - 2.330 °F). Questo processo viene eseguito in un forno di diffusione che, a quel tempo, aveva un diametro interno di 250 - 300 mm. Poiché i produttori di semiconduttori volevano aumentare il diametro del wafer di silicio per ottenere più dispositivi per substrato, anche il diametro della cassetta di diffusione doveva aumentare. Tuttavia, le leghe convenzionali avevano problemi a mantenere la forma e la stabilità della spirale della cassetta di diffusione.

Kanthal ha dovuto trovare una soluzione perché erano in atto grandi cambiamenti nel mercato dei semiconduttori, con la domanda guidata dall'evoluzione della tecnologia informatica. "Tutto ciò ancora prima che la maggior parte delle persone al di fuori della comunità della ricerca accademica avesse persino sentito parlare di Internet", ricorda Roger. "Esistevano già alcune delle prime console di gioco, ma quasi nessuno aveva un computer a casa, mentre i nostri computer al lavoro erano primitivi e non interconnessi. Nonostante ciò, stava diventando chiaro che questo settore sarebbe decollato entro breve".

Kanthal sapeva che la richiesta sarebbe cresciuta esponenzialmente nel breve termine. Le vecchie leghe non ce l'avrebbero fatta. "Nessuno vuole una lega che diventi morbida" dice Roger. "Quando abbiamo aumentato la larghezza delle spirali, queste si sono afflosciate all'interno dei forni. Per migliorare la stabilità, sapevamo che dovevamo usare la polvere nel processo di produzione, perché consente di raffreddare il materiale molto più velocemente, conferendo quindi una struttura più solida se sottoposta a temperature elevate".

Kanthal sapeva che la richiesta sarebbe cresciuta esponenzialmente nel breve termine. Le vecchie leghe non ce l'avrebbero fatta. "Nessuno vuole una lega che diventi morbida" dice Roger. "Quando abbiamo aumentato la larghezza delle spirali, queste si sono afflosciate all'interno dei forni. Per migliorare la stabilità, sapevamo che dovevamo usare la polvere nel processo di produzione, perché consente di raffreddare il materiale molto più velocemente, conferendo quindi una struttura più solida se sottoposta a temperature elevate".

I tentativi iniziali si dimostrarono promettenti. Poco dopo l'ingresso di Roger nel team, immediatamente dopo il college, iniziarono i beta test con la lega sperimentale chiamata Kanthal AZ con clienti selezionati in Germania, Giappone e Stati Uniti. Il cliente "impazzì di gioia", secondo Roger, e chiese immediatamente a Kanthal di avviare la produzione su scala commerciale.

Poi sono arrivati i primi intoppi: produrre costantemente la lega allo stesso standard elevato si rivelò difficile. "Non è stato sempre un fallimento, ma abbiamo fallito abbastanza spesso da riuscire a malapena a tenere il passo con le richieste e stavamo scartando così tanto materiale durante la produzione", ricorda Roger. "Dopo circa un anno, alcune persone in Kanthal pensavano che fosse il momento di abbandonare la nave perché stava diventando tutto troppo costoso, ma il nostro team si è rifiutato di arrendersi. Abbiamo spiegato e rispiegato i nostri motivi, affermando quanto fosse necessario fallire più e più volte, perché avremmo imparato da quei fallimenti. Questo è l'unico modo per andare avanti".

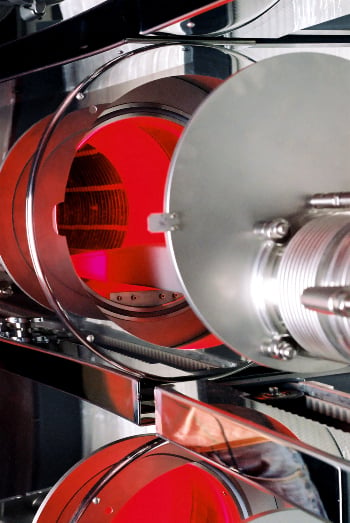

A diffusion furnace for processing of silicon wafersCi volle un altro anno prima che il team finalmente facesse centro e introducesse Kanthal® APM in un mercato più ampio: in termini tecnici, Kanthal® APM è una lega ferritica avanzata ferro-cromo-alluminio (lega FeCrAl) con metallurgia delle polveri con dispersione rinforzata. Ad oggi, Kanthal® APM è un prodotto bestseller. E, come tutti sappiamo, la rivoluzione informatica è poi avvenuta. Per evidenziare lo sviluppo delle spirali di riscaldo, basti pensare che le loro dimensioni sono quasi raddoppiate: da 250 - 300 mm di diametro tre decenni fa a 450 - 500 mm oggi. Ciò sarebbe stato impossibile senza il nuovo materiale. Da allora, sono state trovate molte nuove applicazioni per Kanthal® APM in varie aree industriali e nuove applicazioni sono ancora in fase di esplorazione.

A diffusion furnace for processing of silicon wafersCi volle un altro anno prima che il team finalmente facesse centro e introducesse Kanthal® APM in un mercato più ampio: in termini tecnici, Kanthal® APM è una lega ferritica avanzata ferro-cromo-alluminio (lega FeCrAl) con metallurgia delle polveri con dispersione rinforzata. Ad oggi, Kanthal® APM è un prodotto bestseller. E, come tutti sappiamo, la rivoluzione informatica è poi avvenuta. Per evidenziare lo sviluppo delle spirali di riscaldo, basti pensare che le loro dimensioni sono quasi raddoppiate: da 250 - 300 mm di diametro tre decenni fa a 450 - 500 mm oggi. Ciò sarebbe stato impossibile senza il nuovo materiale. Da allora, sono state trovate molte nuove applicazioni per Kanthal® APM in varie aree industriali e nuove applicazioni sono ancora in fase di esplorazione.

"A essere onesti, durante quell'anno, quando abbiamo avuto tutti quei problemi, eravamo piuttosto sconfortati. Il materiale si rompeva, si sgretolava e cadeva a pezzi", dice Roger, "ma ripensandoci, Kanthal® APM è uno dei motivi principali per cui Kanthal è l'azienda che conosciamo oggi".

Seguici su LinkedIn

Seguici su LinkedIn

Potrai ottenere maggiori informazioni sulle nostre attività e sulle posizioni aperte disponibili.