La LPCVD, muy extendida en la industria de semiconductores, se utiliza para depositar materiales como nitruro de silicio, dióxido de silicio y polisilicio. Su naturaleza controlada y su capacidad para lograr un grosor y una uniformidad precisos hacen del LPCVD una piedra angular en la creación de dispositivos semiconductores avanzados. Al funcionar a presiones más bajas que otros métodos de deposición química en fase vapor, el LPCVD garantiza un control meticuloso de las propiedades de la película.

El proceso en breve

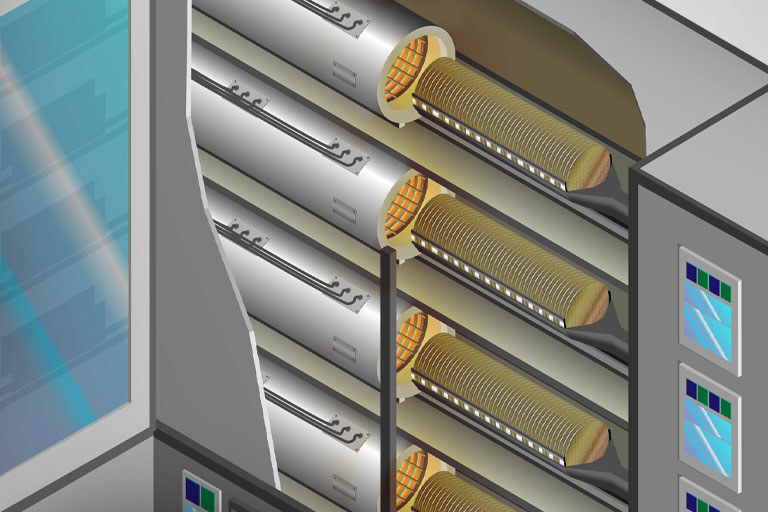

El proceso se inicia con la introducción de gases precursores cuidadosamente seleccionados en una cámara de vacío, donde se producen reacciones químicas controladas a bajas presiones y temperaturas. Estas reacciones dan lugar a la deposición de una fina capa sobre la superficie de la oblea de silicio. La velocidad de crecimiento y la uniformidad de la película se regulan con precisión, lo que ofrece un nivel de control esencial para fabricar dispositivos semiconductores con características eléctricas o estructurales específicas.

Soluciones de primera categoría respaldadas por la asistencia de expertos

Tyke Johnson, Product Line Manager, Kanthal.Los procesos de LPCVD son fundamentales para garantizar que los dispositivos semiconductores tengan una pureza de material constante, lo que ayuda a evitar defectos que podrían afectar negativamente a sus propiedades eléctricas, estructurales y térmicas. Estos dispositivos son muy sensibles a las variaciones, por lo que es esencial cumplir o superar las normas industriales en los procesos de LPCVD, garantizando que los componentes electrónicos sean fiables, de alto rendimiento y duraderos. Además, es crucial mantener el control de las reacciones químicas en el entorno de vacío, ya que cualquier desviación en los parámetros del LPCVD puede provocar reacciones no deseadas, lo que pone de relieve la necesidad de un estricto control de calidad en estos procesos.

Tyke Johnson, Product Line Manager, Kanthal.Los procesos de LPCVD son fundamentales para garantizar que los dispositivos semiconductores tengan una pureza de material constante, lo que ayuda a evitar defectos que podrían afectar negativamente a sus propiedades eléctricas, estructurales y térmicas. Estos dispositivos son muy sensibles a las variaciones, por lo que es esencial cumplir o superar las normas industriales en los procesos de LPCVD, garantizando que los componentes electrónicos sean fiables, de alto rendimiento y duraderos. Además, es crucial mantener el control de las reacciones químicas en el entorno de vacío, ya que cualquier desviación en los parámetros del LPCVD puede provocar reacciones no deseadas, lo que pone de relieve la necesidad de un estricto control de calidad en estos procesos.

"Nuestra reputación de excelencia nos ha convertido en una marca de confianza tanto en el sector de los semiconductores como en el del calentamiento industrial. Nuestros productos se utilizan ampliamente en todo el mundo, y también estamos orgullosos de ofrecer a nuestros clientes el apoyo técnico dedicado de nuestro equipo de expertos", dice Tyke Johnson, Product Line Manager de Kanthal. "El enfoque de Kanthal se basa en años de experiencia y se guía por los principios de la fabricación ajustada. Como resultado, podemos ofrecer productos de primera categoría que cumplen las rigurosas normas de nuestros clientes".

Nuestro compromiso de ofrecer soluciones de calefacción de alta calidad a nuestros clientes es inquebrantable.

"En Kanthal, nuestra máxima prioridad es la calidad. Garantizamos la coherencia mediante controles durante el proceso, embalajes personalizados para un transporte seguro y una documentación meticulosa. Nuestro compromiso de ofrecer soluciones de calefacción de alta calidad a nuestros clientes es inquebrantable. Para nosotros, se trata de fiabilidad, experiencia y la promesa de ofrecer excelencia", añade Johnson.

Mediante LPCVD pueden depositarse varios materiales cruciales, cada uno de los cuales sirve para fines específicos en la fabricación de dispositivos semiconductores:

Polisilicio:

El PLPCVD se emplea habitualmente para depositar películas finas de polisilicio (silicio policristalino) sobre obleas de silicio. En este proceso, los gases precursores que contienen silicio se introducen en una cámara de vacío, lo que provoca reacciones químicas controladas que dan lugar a la deposición de una capa de polisilicio en la superficie de la oblea.

El polisilicio se utiliza ampliamente en la fabricación de dispositivos semiconductores, sobre todo en la fabricación de transistores de película fina (TFT) y como material de puerta en circuitos integrados.

Nitruro:

El LPCVD también se emplea para la deposición de películas delgadas de nitruro, a menudo nitruro de silicio (Si3N4). La deposición de nitruros implica la reacción controlada de gases precursores que contienen nitrógeno con precursores a base de silicio en un entorno de baja presión.

Las películas de nitruro de silicio sirven como capas aislantes, barreras de difusión y revestimientos protectores en dispositivos semiconductores. Son esenciales para mejorar la fiabilidad y el rendimiento de los componentes electrónicos.

Polisilicio dopado:

La deposición de polisilicio dopado mediante LPCVD consiste en introducir gases precursores que contienen silicio y elementos dopantes en una cámara de vacío. Las reacciones químicas resultantes depositan una capa de polisilicio con concentraciones controladas de dopante en la superficie de la oblea.

El polisilicio dopado se utiliza en diversas aplicaciones de semiconductores, como la formación de resistencias, condensadores y otros componentes que requieren un control preciso de la conductividad eléctrica.

En esencia, la LPCVD permite la deposición controlada de materiales que contribuyen a la intrincada arquitectura y funcionalidad de los dispositivos semiconductores. Estos procesos demuestran la versatilidad del LPCVD a la hora de adaptar las propiedades de los materiales esenciales para los diversos componentes integrados en los circuitos electrónicos modernos.

Leer más

Nuestros artículos más recientes