Largement adopté dans l’industrie des semi-conducteurs, le LPCVD trouve des applications dans le dépôt de matériaux tels que le nitrure de silicium, le dioxyde de silicium et le polysilicium. Sa nature contrôlée et sa capacité à obtenir une épaisseur et une uniformité précises font du LPCVD une pierre angulaire dans la création de dispositifs semi-conducteurs avancés. Fonctionnant à des pressions plus faibles que les autres méthodes de dépôt chimique en phase vapeur, le LPCVD garantit un contrôle méticuleux des propriétés du film.

Le processus en bref

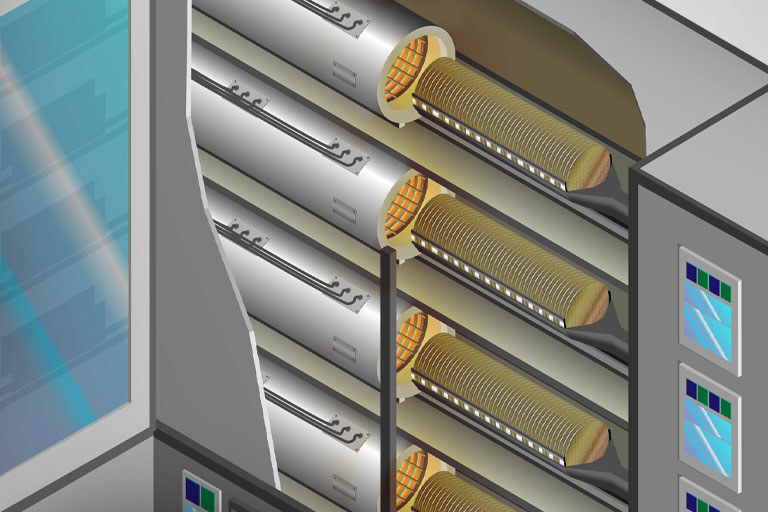

Le processus démarre par l’introduction de gaz précurseurs soigneusement choisis dans une chambre à vide, où des réactions chimiques contrôlées se produisent à basse pression et température. Ces réactions entraînent le dépôt d’une couche mince sur la surface de la plaquette de silicium. Le taux de croissance et l’uniformité du film sont régulés avec précision, offrant un niveau de contrôle essentiel pour la fabrication de dispositifs semi-conducteurs présentant des caractéristiques électriques ou structurelles spécifiques.

Des solutions de premier ordre soutenues par un support expert

Tyke Johnson, Product Line Manager, Kanthal.Les processus LPCVD sont essentiels pour garantir que les dispositifs semi-conducteurs présentent une pureté de matériau constante, ce qui contribue à prévenir les défauts susceptibles d’avoir un impact négatif sur leurs propriétés électriques, structurelles et thermiques. Ces dispositifs sont très sensibles aux variations, ce qui rend essentiel le respect ou le dépassement des normes industrielles dans les processus LPCVD, garantissant ainsi que les composants électroniques sont fiables, performants et durables. De plus, il est crucial de maintenir le contrôle des réactions chimiques dans l’environnement sous vide, car tout écart dans les paramètres du LPCVD peut conduire à des réactions involontaires, soulignant la nécessité d’un contrôle qualité strict dans ces processus.

Tyke Johnson, Product Line Manager, Kanthal.Les processus LPCVD sont essentiels pour garantir que les dispositifs semi-conducteurs présentent une pureté de matériau constante, ce qui contribue à prévenir les défauts susceptibles d’avoir un impact négatif sur leurs propriétés électriques, structurelles et thermiques. Ces dispositifs sont très sensibles aux variations, ce qui rend essentiel le respect ou le dépassement des normes industrielles dans les processus LPCVD, garantissant ainsi que les composants électroniques sont fiables, performants et durables. De plus, il est crucial de maintenir le contrôle des réactions chimiques dans l’environnement sous vide, car tout écart dans les paramètres du LPCVD peut conduire à des réactions involontaires, soulignant la nécessité d’un contrôle qualité strict dans ces processus.

« Notre réputation d’excellence a fait de nous une marque de confiance dans les secteurs des semi-conducteurs et du chauffage industriel. Nos produits sont largement utilisés dans le monde entier et nous sommes également fiers d’offrir à nos clients un support technique dédié de la part de notre équipe d’experts », déclare Tyke Johnson, responsable de la ligne de produits chez Kanthal. « L’approche de Kanthal est ancrée dans des années d’expérience et guidée par les principes du Lean Manufacturing. Par conséquent, nous pouvons fournir des produits de premier ordre qui répondent aux normes rigoureuses de nos clients. »

Notre engagement à fournir des solutions de chauffage de haute qualité à nos clients est inébranlable.

« Chez Kanthal, notre priorité absolue est la qualité. Nous garantissons la cohérence grâce à des contrôles en cours de processus, un emballage personnalisé pour un transport en toute sécurité et une documentation méticuleuse. Notre engagement à fournir des solutions de chauffage de haute qualité à nos clients est inébranlable. Pour nous, il s’agit de fiabilité, d’expertise et de promesse d’excellence », ajoute Johnson.

Plusieurs matériaux cruciaux peuvent être déposés via LPCVD, chacun servant à des fins spécifiques dans la fabrication de dispositifs semi-conducteurs :

Polysilicium :

Le PLPCVD est couramment utilisé pour déposer des couches minces de polysilicium (silicium polycristallin) sur des tranches de silicium. Dans ce processus, des gaz précurseurs contenant du silicium sont introduits dans une chambre à vide, conduisant à des réactions chimiques contrôlées qui aboutissent au dépôt d’une couche de polysilicium sur la surface de la plaquette.

Le polysilicium est largement utilisé dans la fabrication de dispositifs semi-conducteurs, en particulier dans la fabrication de transistors à couches minces (TFT) et comme matériau de grille dans les circuits intégrés.

Nitrure :

Le LPCVD est également utilisé pour le dépôt de films minces de nitrure, souvent du nitrure de silicium (Si3N4). Le dépôt de nitrure implique la réaction contrôlée de gaz précurseurs contenant de l’azote avec des précurseurs à base de silicium dans un environnement à basse pression.

Les films de nitrure de silicium servent de couches isolantes, de barrières de diffusion et de revêtements protecteurs dans les dispositifs semi-conducteurs. Ils font partie intégrante de l’amélioration de la fiabilité et des performances des composants électroniques.

Polysilicium dopé :

Le dépôt de polysilicium dopé par LPCVD implique l’introduction de gaz précurseurs contenant à la fois du silicium et des éléments dopants dans une chambre à vide. Les réactions chimiques qui en résultent déposent une couche de polysilicium avec des concentrations de dopants contrôlées sur la surface de la tranche.

Le polysilicium dopé est utilisé dans diverses applications de semi-conducteurs, notamment la formation de résistances, de condensateurs et d’autres composants nécessitant un contrôle précis de la conductivité électrique.

Essentiellement, le LPCVD permet le dépôt contrôlé de matériaux contribuant à l’architecture et à la fonctionnalité complexes des dispositifs semi-conducteurs. Ces processus mettent en valeur la polyvalence du LPCVD dans l’adaptation des propriétés matérielles essentielles aux divers composants intégrés dans les circuits électroniques modernes.

En savoir plus

Nos derniers articles