これらの変数と材料特性のバランスをとることで、設計者は最適な効率、信頼性、コスト効率を確保できます。 さらに、この章では、製造の精度と一貫性を確保するため、ワイヤーのコイルエレメントの設計に関する詳細なガイドライン、およびワイヤーの寸法と電気抵抗に関する標準的な許容公差の概要も記載されています。

家電製品の計算

支持型ワイヤー

通常使用されるワイヤー表面負荷、および多くの場合発熱体表面負荷は、電化製品発熱体の種類の表に記載されています。 発熱体表面負荷は、通電ワイヤーに近いため、温度が上昇する発熱体表面の部分で定格を割ったものとして定義されます。

通常、これらの表には、単一の値ではなく、一連の表面負荷が記載されています。 この範囲内での選択は、 発熱体の要件、および使用可能な電圧、定格、寸法によって異なります。 高電圧で低定格の場合、ワイヤーが細くなり、同じ温度でも太いワイヤーより寿命が短くなるため、ワイヤーの表面負荷を低くする必要があります。

ワイヤーの温度

埋め込み型および支持型発熱体タイプの場合、ワイヤー温度はワイヤーと発熱体表面負荷の両方に依存します。 吊り下げ発熱体タイプでは、ほとんどの場合、発熱体の表面荷重を定義することはできません。 表面負荷に加え、周囲温度、放熱条件、他の発熱体の有無や位置がワイヤー温度に影響するため、ワイヤー表面負荷と発熱体表面負荷の選択にも影響します。

表面負荷

ヒーター計算をする場合、通常は印加電圧と定格電圧の把握が必要です。 次に、表に記載されている数値に従って、ワイヤーの表面負荷を選択します。 ワイヤー表面積は定格とワイヤー表面負荷の比率として求められます。

表面固有抵抗

冷間状態での抵抗を計算した後、表面と抵抗の比を決定します。 この比率は、このハンドブックのすべてのワイヤタイプと寸法に対して記載されており、表から正しいワイヤサイズを簡単に識別できます。

コイルとワイヤーの直径

コイルの製造が容易であることを確認するために、コイル径とワイヤー径の比(O/d)を計算する必要があります。 理想的には、この比率は5 ~ 12の範囲内である必要があります。サポートされている要素の場合、この比率をグラフの 変形曲線と比較する必要があります。 コイルの長さと直径がわかっている場合は、付録の式(10)を使用してコイルピッチを推定することができます。 コイルピッチは通常、ワイヤー直径の2~4倍です。 石英管ヒーターの場合、通常はより小さなピッチが使用されます。 Kanthal® FeCrAlから作られた事前酸化被膜付きコイルは、わずかなコイルピッチで使用することができます。

ねじ付きファイアーバー上の直線ワイヤーや多くの吊り下げ型発熱体の場合、ワイヤーの長さは固定されています。 1メートルあたりの抵抗値を計算し、このハンドブックの表からワイヤーのサイズを決定することができます。 これによりリボンの表面負荷が高くなる場合は、同じ断面でより幅が広く薄いリボンを選択できます。

金属被覆管状発熱体

金属被覆管状発熱体の場合、発熱体の圧縮により抵抗が10~30%減少するため、計算はより複雑になります。 このようなエレメントの場合、チューブ表面の負荷は、まず目的の用途に基づいて決定されます。 ワイヤーの表面負荷は通常2~4倍大きくなります。 電力と電圧から抵抗値を計算した後、巻線後の抵抗値を求めるために10~30%増やして計算する必要があります。 エレメントが減径すると、ワイヤ表面は2 ~ 7% 小さくなります。 圧延による圧縮によってチューブの長さが長くなっても、チューブの表面は多くの場合そのままです。

炉の計算

電気抵抗加熱材料を使用する機器の設計者は、特定の加熱要件を満たす材料と形状を決定しなければなりません。 一般的なアプローチは、必要な動作温度と電力、利用可能な電圧、およびヒーターの設置スペースから検討することです。 次に、適切な材料と発熱体の種類を選択し、発熱体のパラメータを計算します。 物理的特性と機械的特性(Kanthal® 合金 および Nikrothal® 合金)と設計要因(一般要因 および 炉固有の要因)を参照してください。

このセクションでは、スパイラルワイヤー発熱体および波型ストリップおよびワイヤー発熱体に関する設計計算について説明します。 詳細な記号、定義、および式については、付録を参照してください。

発熱体表面負荷

表面負荷が増加すると、炉内温度に比べてエレメントの温度が高くなります。 したがって、最大許容発熱体温度によって表面負荷に制限が課せられます。 許容表面負荷は、炉内温度が上昇するにつれて減少します。また、最大発熱体温度、発熱体の変形、電流制限などの要因によっても異なります。

表面負荷は、2つの相反する形で発熱体設計に影響を与えます。 表面負荷が軽減されると、より大きく、また更に高価な発熱体が必要になりますが、そのような発熱体は材料の消耗が少なく、寿命も長くなります。 目標は、寿命と発熱体コストの最適なバランスを実現する表面負荷を選択することです。

ヒーターの表面負荷pは、その出力Pを表面積Aで割った値に等しくなります。

\(p = P/A \)

メートル法では、表面荷重は通常W/cm²で表され、インペリアル単位系ではW/in²で表されます。 発熱体温度は、発熱体の寿命に最も大きな影響を与える要因であり、周囲の温度および表面荷重によって決まります。 Kanthal®合金はNikrothal®合金よりも高い温度の使用が可能なため、Nikrothal®と同等、或るいはそれ以上の寿命で、より高い表面荷重を実現することができます。

最大表面負荷を決定する基準は3つあります。

- 発熱体温度

- 形状安定性(特にKanthal®合金の場合)

- 電流

発熱体の形状が自由放射であればあるほど、最大表面負荷は高くなります。 したがって、最高の荷重に対応できるのはROB(ロッドオーバーベンド)タイプの発熱体で、次に波形ストリップ発熱体がそれに続きます。 スパイラルタイプは、より隠蔽性が高いため、最大表面負荷が低くなります。 チューブ上のスパイラルは、溝内のスパイラルよりも高い荷重に耐えることができます。

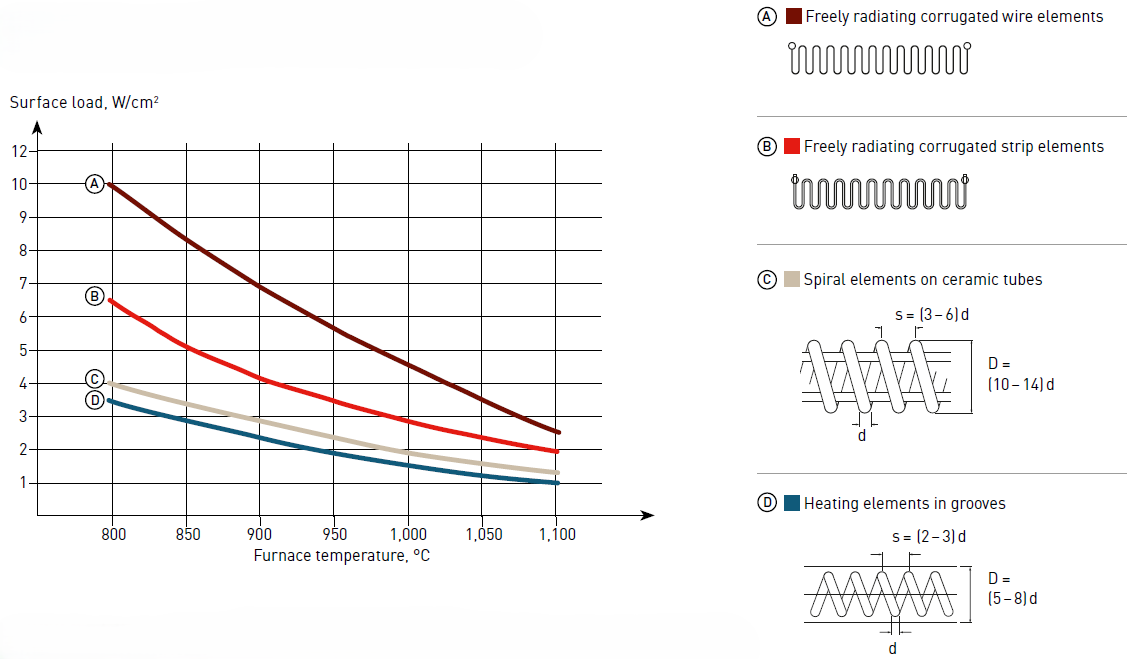

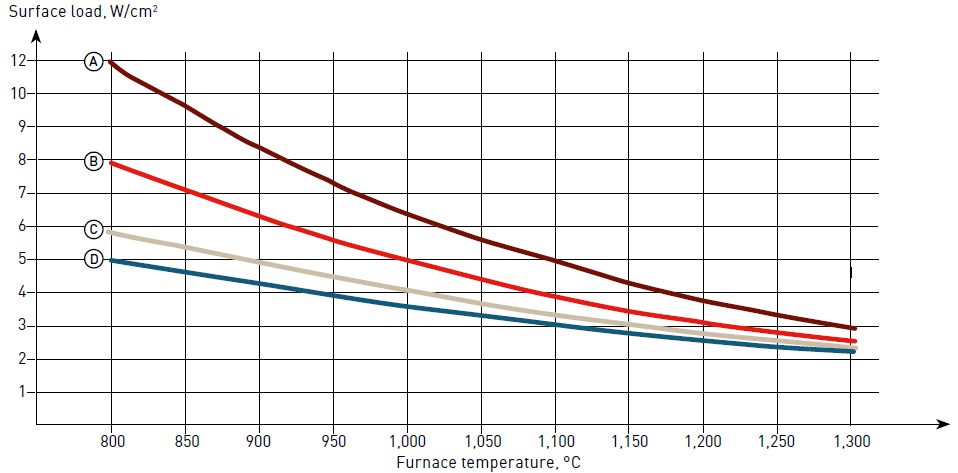

以下のグラフは、工業炉におけるKanthal®およびNikrothal®合金の推奨表面負荷を示しています。 Kanthal®合金はNikrothal®合金よりも高温で使用できるため、素子寿命を損なうことなく、より高い表面負荷を許容することができます。 発熱体設計も重要です。 発熱体の形状が自由放射であればあるほど、最大表面負荷は高くなります。 したがって、ROBタイプの発熱体(波形の太いワイヤーを表面に取り付けたもの)が最も高い負荷をかけることができ、次いで波形帯発熱体となります。

セラミックチューブ上のコイルエレメントは、溝内のコイルエレメントよりも高負荷に対応できます。 51ページの図の値は、次の設計条件に基づいて示されています。

発熱体タイプA (太線) およびタイプB (ストリップ):

- ストリップ材の最大厚み: 2.5ミリメートル

- 最小ワイヤー径: 5ミリメートル

- 最小ピッチ: 最大ループ長および最大表面荷重で50 mm

推奨される最大ループ長:

- 900℃未満: 300 mm

- 1,000℃: 250 mm

- 1,100℃: 200 mm

- 1,200°C: 150 mm

- 1,300°C: 100 mm

ワイヤー径が細く、帯厚が小さい場合は、発熱体の変形や発熱体寿命の低下を避けるため、表面負荷を低くし、ループ長を短くした形状にする必要があります。

短寿命のエレメント

発熱体タイプC:

- セラミックチューブ上のワイヤー発熱体

- 最小ワイヤー径: 3ミリメートル

発熱体タイプD:

- 溝に入ったワイヤーとストリップ発熱体

- 最小ワイヤー径: 3ミリメートル

- ストリップ材の最大厚み: 2ミリメートル

工業炉におけるNikrothal®合金の最大推奨表面負荷

工業炉におけるKanthal® A-1、Kanthal® AF、およびKanthal® APM合金の最大推奨表面負荷

注: 図はサイリスタ制御に有効です。 オン/オフ制御の場合は、より低い表面負荷を選択する必要があります(約 - 20%)。

ワイヤーエレメントの設計