内容:

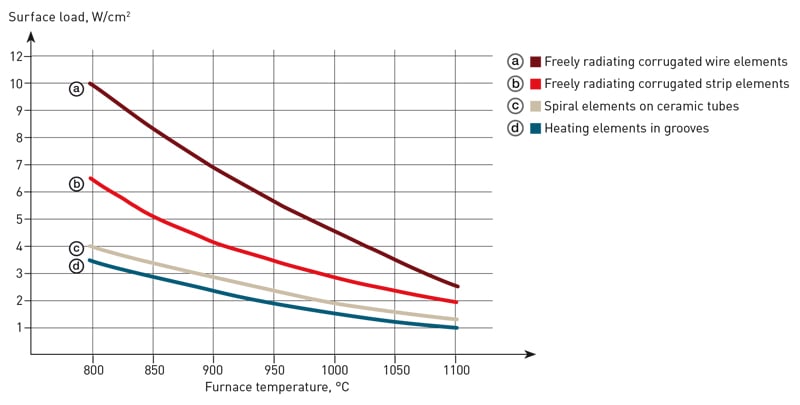

セラミック管上のコイル発熱体は、溝内のコイル発熱体よりも高い負荷をかけることができます。 9ページの図中の数値は、以下の設計条件におけるものです。

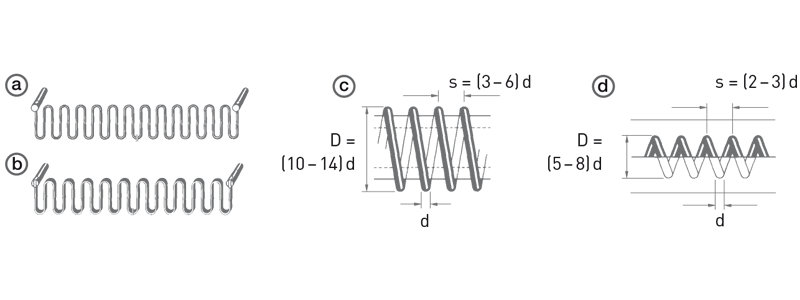

発熱体タイプA (太線) およびタイプB (ストリップ):

ストリップの厚さは最小2.5 mm。ワイヤー径は最小5mm。最大ループ長および最大表面荷重の場合、ピッチは最小50 mm。

推奨される最大ループ長:

| < 900 °C | 300 mm |

| 1000°C | 250 mm |

| 1100°C | 200 mm |

| 1200°C | 150 mm |

| 1300°C | 100 mm |

線径が細く、板厚が小さい場合は、発熱体の変形や発熱体寿命の低下を避けるため、表面負荷を低くし、ループ長を短くする必要があります。

発熱体タイプC:

セラミックチューブ上のワイヤー発熱体。 最小線径3 mm。

発熱体タイプD:

溝に入ったワイヤーとストリップ発熱体。 ワイヤー直径は最小3 mm、ストリップの厚さは最小2 mm。

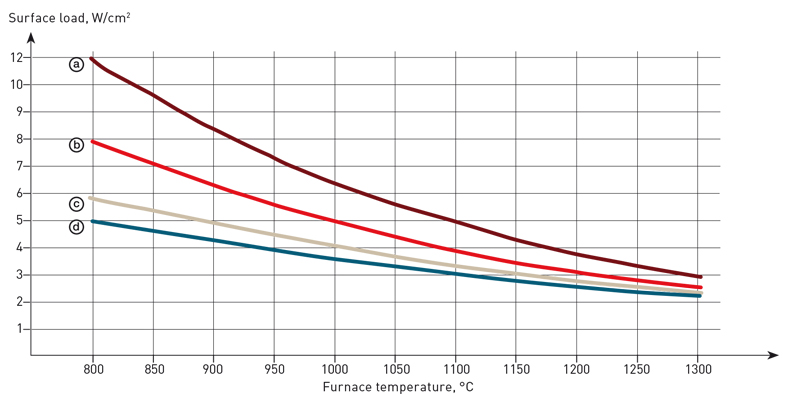

Note: The diagrams are valid for thyristor control. For on-off control lower surface loads should be chosen (about - 20%).

Note: The diagrams are valid for thyristor control. For on-off control lower surface loads should be chosen (about - 20%).

工業炉におけるKanthal® A-1、Kanthal® AFおよびKanthal® APM合金の推奨最大表面荷重

工業炉におけるNikrothal®合金の最大推奨表面荷重