課題

ポーランド南部の バウブジフとイェルチ・ラスコヴィツェの2つの工場にまたがる位置するToyota Motor Manufacturing Poland (TMMP)は、欧州におけるトヨタの従来のパワートレインとハイブリッドパワートレインの製造の中心的拠点です。 2つの工場で部品を製造する能力は年間合計150万個です。

TMMPは、 チェコ共和国、フランス、英国、ロシア、トルコ、南アフリカ、または日本のトヨタの組み立て工場の1つに送られるエンジン、トランスミッション、トランスアクスルを製造しています。 したがって、同社はトヨタの製造チェーンの中で重要な役割を果たしています。 遅延や停止は他の工場に影響を及ぼし、高いコストがかかる可能性があります。

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPそのためTMMPは、自社組み立てラインの信頼性と生産性を向上させる方法に常に目を向けています。 2015年には、バウブジフ工場の鋳造所で使用されている炭化ケイ素(SiC)発熱体の信頼性を高める方法について調査すること決定しました。 平均的な発熱体は不安定で、寿命が7か月だったため許容できる品質ではなく、製造が幾度となく停止しました。

Wojciech Dżugała, Aluminum Casting Maintenance Assistant Manager, TMMPそのためTMMPは、自社組み立てラインの信頼性と生産性を向上させる方法に常に目を向けています。 2015年には、バウブジフ工場の鋳造所で使用されている炭化ケイ素(SiC)発熱体の信頼性を高める方法について調査すること決定しました。 平均的な発熱体は不安定で、寿命が7か月だったため許容できる品質ではなく、製造が幾度となく停止しました。

「ヒーターについて言うと、当社にとって重要な要素は長い寿命、メンテナンスの簡単さと安全性です」と、TMMPのアルミニウム鋳物メンテナンス・アシスタントマネージャー、 Wojciech Dżugała氏は語ります。 「スケジュール通りに発熱体を交換できることは、両方のニーズを満たす上で助かります。 製造を停止しなくてもいいし、メンテナンススタッフも極度なストレスとプレッシャー下で作業をしなくて済み、安全上のリスクが軽減されるのですから」

ソリューション

最初のステップは、Kanthalに問い合わせることでした。というのはわずか2、3年前、新しいTubothal®カートリッジヒーターを再設計する際に、TMMPを的確に支援してくれたからです。 これらの改造によって、発熱体の平均寿命が12か月から18か月に伸びました。

Sławomir Nowacki, Maintenance Engineer, TMMP「私たちは抱えている問題を説明し、主な弱点だった接続部の改良を提案しました」と、TMMPのメンテナンスエンジニア、,Sławomir Nowackiは言います。 「この提案を基に、私達は共同で新しい発熱体を設計しました。 製品をすぐに手にすることはできませんでしたが、それは共に切り抜けなければならないプロセスでした」

Sławomir Nowacki, Maintenance Engineer, TMMP「私たちは抱えている問題を説明し、主な弱点だった接続部の改良を提案しました」と、TMMPのメンテナンスエンジニア、,Sławomir Nowackiは言います。 「この提案を基に、私達は共同で新しい発熱体を設計しました。 製品をすぐに手にすることはできませんでしたが、それは共に切り抜けなければならないプロセスでした」

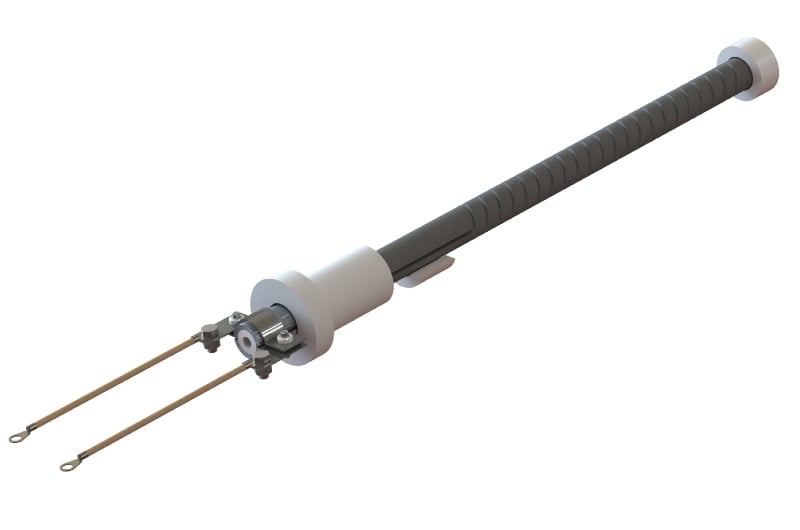

Kanthalは、炉からの熱損失を最小限に抑えながら電気故障のリスクを軽減するために、Globar® SiC発熱体の接続部を再設計する作業に取り掛かりました。 さまざまなソリューションと改造を数か月間試した後、最終版が完成しました。 コールドエンドには特別なコールド端子とサポートスリーブが含まれているため、熱損失を最小限に抑え、効率を高めることができます。 また、より強力で耐性のある接続部を実現するため、高温断熱ケーブルと特別なサドルも備えています。

The customized Globar® element performs well and has a 240% longer life span than the previous version.

The customized Globar® element performs well and has a 240% longer life span than the previous version.

結果

TMMPはプロジェクトの開始時に、安定性を12か月維持できるSiCエ発熱体を求めてきました。 KanthalのカスタマイズされたGlobar発熱体を4年間使用した後、平均寿命は24か月です。 改良は非常に画期的だったので、TMMPは再設計した発熱体を欧州の他の工場と共有しています。

その他の利点として、納期が短くなり、出荷費用が少なくなったことです。 Globar®発熱体は欧州で製造されているからです。以前のSiC発熱体は日本で製造されていました。

「最終的には完全な改良を達成し、私たちは非常に満足しています」とDżugałaは語ります。 「Kanthalが話し合いや自社製品への改造に対してオープンであることを知って嬉しいです。 一緒に協力しながら問題の解決策を見つけられるサプライヤと連携できることは、当社にとって重要なことです」

Toyota Motor Manufacturing Poland

- Consists of two plants: Wałbrzych and Jelcz-Laskowice, both in southwestern Poland.

- Produces powertrain components, including engines, transmissions and transaxles for conventional and hybrid vehicles.

- Supplies components to assembly plants in the Czech Republic, France, Britain, Russia, Turkey, South Africa and Japan.

- Production capacity of 1.5 million components per year.

- The two plants have a combined floor space of 149,000 square meters.

- 2,896 employees.