Takashi Yamashita, Technical Engineer, Kanthal.Le processus de fusion, ou de débordement, consiste à verser du verre en fusion dans un canal en matériau réfractaire et à le laisser déborder des deux côtés. Les deux flux fusionnent alors à la base du canal avant de s'écouler vers le bas pour former une fine couche de verre. Comme le verre fusionne à l'air libre, sans aucun contact avec des objets ou des surfaces, le processus permet d'obtenir une surface exceptionnellement lisse et sans impureté des deux côtés. Il peut être utilisé pour produire des épaisseurs de verre allant de deux millimètres à 100 microns.

Takashi Yamashita, Technical Engineer, Kanthal.Le processus de fusion, ou de débordement, consiste à verser du verre en fusion dans un canal en matériau réfractaire et à le laisser déborder des deux côtés. Les deux flux fusionnent alors à la base du canal avant de s'écouler vers le bas pour former une fine couche de verre. Comme le verre fusionne à l'air libre, sans aucun contact avec des objets ou des surfaces, le processus permet d'obtenir une surface exceptionnellement lisse et sans impureté des deux côtés. Il peut être utilisé pour produire des épaisseurs de verre allant de deux millimètres à 100 microns.

Entre le four de fusion et le canal réfractaire, le verre en fusion passe par un four d'avant-corps. « La régularité de la température dans ces fours est essentielle pour garantir la qualité du produit fini », explique Takashi Yamashita, ingénieur technique chez Kanthal. « Malgré les températures élevées, généralement de l'ordre de 1 200 à 1 500 °C (2 200 à 2 700 °F), ces dernières doivent être bien contrôlées et réparties uniformément sur le verre en fusion, afin qu'il s'écoule et fusionne pour enfin obtenir une finition lisse. »

Le processus de fusion en bref

Le processus de fusion (également connu sous le terme de processus de débordement) consiste à verser du verre en fusion dans un canal en matériau réfractaire et à le laisser déborder des deux côtés. Les deux flux fusionnent alors à la base du canal avant de s'écouler vers le bas pour former une fine couche de verre. Comme le verre fusionne à l'air libre, sans aucun contact avec des objets ou des surfaces, le processus permet d'obtenir une surface exceptionnellement lisse et sans impureté des deux côtés.

Puissance et résistance élevées

Pour répondre à la forte demande mondiale de verre d'affichage, les fabricants travaillent généralement 24 h/24. Tout temps d'arrêt entraîne des coûts considérables, c'est pourquoi l'utilisation de composants à longue durée de vie est essentielle dans le cadre de leurs opérations. En ce qui concerne les fours avant-corps, l'un des plus grands défis pour la productivité est la vapeur alcaline, qui peut entraîner la dégradation des éléments chauffants.

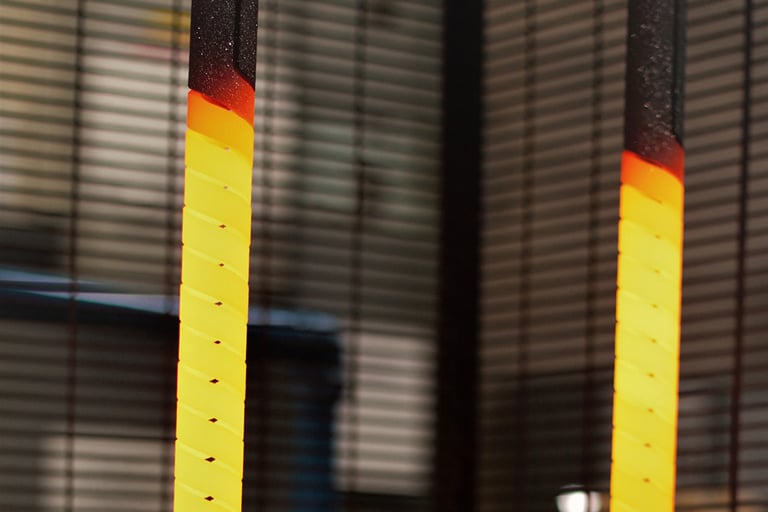

Les éléments chauffants Kanthal®Super en disiliciure de molybdène (MoSi2) et les éléments chauffants Globar® en carbure de silicium (SiC) peuvent fournir la puissance élevée exigée par les fabricants, ainsi qu'une excellente régularité de la température. Kanthal® Super, en particulier, peut être personnalisé avec une tige plus épaisse de 12 mm pour une puissance de sortie encore plus importante et des températures allant jusqu'à 1 850 °C (3 360 °F). En raison de sa structure à haute densité, Globar® SG est plus résistant aux vapeurs alcalines que les éléments de taille similaire.

Nous pouvons adapter nos éléments chauffants pour obtenir une puissance encore plus importante et une durée de vie plus longue selon les conditions du four.

« Grâce à notre grande expérience dans ce domaine, nous pouvons adapter nos éléments chauffants pour obtenir une puissance encore plus élevée et une durée de vie plus longue en fonction des conditions du four », explique Takashi Yamashita. « Nos éléments à haute densité ont prouvé qu'ils pouvaient durer plus longtemps dans les conditions difficiles du processus de fusion. Dans certains cas, nous les avons vus durer deux fois plus longtemps que les éléments conventionnels. »

Quatre avantages liés aux éléments chauffants Kanthal® Super et aux éléments chauffants Globar® SiC dans le cadre du processus de fusion

- Excellente uniformité de la température : Le chauffage électrique assure une distribution précise et uniforme de la chaleur sur le verre en fusion, afin de garantir une finition de haute qualité du produit final.

- Haute puissance : Les éléments de Kanthal peuvent fournir la puissance nécessaire. Ils peuvent même être personnalisés avec des tiges plus épaisses pour les températures élevées.

- Durable : Les éléments chauffants Globar® SiC sont fabriqués à partir d'un matériau de haute densité, ce qui les rend plus résistants aux vapeurs alcalines et aux conditions difficiles à l'intérieur des fours.

- Une expérience et une assistance étendues : Kanthal est une entreprise forte de décennies d’expérience dans le domaine du chauffage électrique dans le cadre des processus industriels. Les experts de l'entreprise peuvent offrir une assistance technique et des conseils personnalisés, le tout pour un processus de chauffage optimal.

Connected products

Here you can find the Kanthal product offering

En savoir plus

Our latest articles